تعتمد العملية المختارة لتحلية الغاز الطبيعي على عدة شروط عامة:

- تركيز (H₂S) والميركابتان في الغاز الحامض والغاز المباع (H₂S) وإجمالي حدود الكبريت.

- معدل التدفق التصميمي الأقصى.

- الضغط في مدخل الغاز الخام.

- متطلبات استعادة الكبريت (Sulfur Recovery).

- اعتماد طريقة مقبولة للتخلص من النفايات.

لماذا يجب إزالة غاز (H₂S)؟

- يعتبر غاز سام وخطير للغاية.

- مادة تسبب التأكل بشكل كبير في ظل وجودة بالماء.

- تسبب التسمم المحفز (Catalyst Poisoning).

بعض المصطلحات المستخدمة

الأمين النشط: هو محلول الأمين الخالي من المركبات

الحامضية والذي تمت اعادة تنشيطه لاستخدامه في تحلية الغاز ويصطلح عليه Lean Amine.

الأمين غير النشط: هو محلول الأمين الحاوي على المركبات الحامضية والذي استخدم في امتصاص الغازات الحامضية يسمى Rich Amine.

Stripper/Regrenator/Still Colume وبالعربية عمود اعادة التنشيط/عمود التثبيت/عمود النزع كلها تسميات تطلق على الجزء المستخدم لإعادة تجديد الأمين.

مصطلحات النفط الحامض (Sour Crude) والغاز الحامض (Sour Gas) تعني أن النفط الخام أو الغاز يحتوي على (H₂S) بكميات أعلى من حدود الصناعية المقبولة. اما مصطلحات النفط الخام الحلو (Sweet Crude) والغاز الحلو (Sweet Gas) تعني إن النفط أو الغاز الذي تم تحليته بمعالجته قد أصبح خاليًا من (H₂S).

اعتبارات تكلفة تحلية الغاز الطبيعي

يجب أن تكون العملية المختارة فعالة من حيث التكلفة لتلبية مختلف المواصفات والمتطلبات. في جميع أنحاء العالم، تحُد اللوائح والضوابط عمومًا من حرق غاز كبريتيد الهيدروجين. يمكن تحلية الغاز الطبيعي المحتوي على تراكيز مختلفة من كبريتيد الهيدروجين بعدة طرق، اعتمادًا على الظروف العامة.

إذا إحتوى تيار الغاز الطبيعي الحامض على أكثر من 70 إلى 100 باوند من الكبريت/يوم على شكل (H₂S) في الغاز الداخل إلى محطة التحلية، يتم عادةً اختيار مذيب كيميائي متجدد لتحلية الغاز الطبيعي الحامض.

بالنسبة للغازات الحامضة ذات المحتوى المنخفض جدًا من كبريتيد الهيدروجين، يتم عادةً استخدام مادة كيميائية قاشطة (Scavenger). في هذا النوع، يتم استهلاك المادة الكيميائية، ويتم أخذ طريقة التخلص النهائي من المادة الكيميائية المستهلكة في عين الاعتبار.

المعدات النموذجية والوصف العام لوحدة تحلية الغاز الطبيعي

يوضح الشكل (1) رسمًا تخطيطيًا لمعدات عملية نموذجية لتحلية الغاز الطبيعي باستخدام مذيب متجدد.

|

| شكل (1) |

الوعاء الاول هو عازلة المدخل (Inlet Separator)، والذي يؤدي الوظيفة المهمة لفصل مراحل المائع على أساس اختلاف الكثافة بين السائل والغاز.

يتدفق الغاز الحامض من العازلة إلى الجزء السفلي من برج الامتصاص او برج التلامس (Absorber or Contactor). يحتوي هذه الوعاء عادة على 20 إلى 24 صينية (Trays)، ولكن بالنسبة للوحدات الصغيرة، يمكن أن تكون عبارة عن عمود يحتوي على حزم.

يتم ضخ المحلول النشط (Lean solution) الذي يحتوي على مذيب التحلية في الجزء العلوي من برج الامتصاص. عندما يتدفق المحلول للأسفل من صينية إلى أخرى، يكون قد إتصل بشكل وثيق مع الغاز الحامض حيث يتدفق الغاز للأعلى عبر السائل الموجود في كل صينية.

عندما يصل الغاز إلى قمة الوعاء، فإن كل غاز كبريتيد الهيدروجين وثاني أوكسيد الكاربون قد تم إزالتة تقريبًا من تيار الغاز بالاعتماد على المذيب المستخدم. أصبح الغاز الآن حلوًا ويتوافق مع مواصفات:

- H₂S

- CO₂

- محتوى الكبريت الكلي

يخرج المحلول غير النشط (Rich Solution) من اسفل برج الامتصاص ويتدفق عبر صمام خفض الضغط، مما يسمح للضغط بالهبوط إلى حوالي (60 pisg)

في بعض محطات الغاز الرئيسية، يتم تقليل الضغط من خلال طاقة استرجاع التوربينات. عند تقليل الضغط، يتدفق المحلول غير النشط إلى عازلة المكثفات (Flash Drum)، حيث يتم تحرير معظم الغازات الهيدروكاربونية المذابة فية وبعض الغازات الحمضية.

ثم يتدفق المحلول غير النشط من خلال المبادل حراري، يلتقط الحرارة عن طريق التبادل الحراري مع تيار المحلول النشط المتجدد (أو المعاد تنشيطة). ثم يتدفق المحلول غير النشط إلى عمود التثبيت (Still column)، حيث يحدث تجديد للمحلول (المذيب) عند ضغط حوالي 12 إلى 15 psig وعند درجة حرارة غليان المحلول.

يتم تطبيق الحرارة من مصدر خارجي، مثل المرجل البخاري (Reboiler).الغاز الحامض والغازات الهيدروكاربونية التي لم تتحرر من عازلة المكثفات تخرج من الجزء العلوي لعمود التثبيت، مع بعض المذيبات والكثير من بخار الماء. يتدفق تيار الأبخرة هذا عبر مكثف (Condenser)، عادة يكون مبرد هوائي، لتكثيف المذيب وأبخرة الماء.

يتدفق خليط السائل والغاز إلى عازلة تدعى بمستعيد المكثفات (Reflux Drum)، حيث يتم فصل الغاز الحامض عن السوائل المكثفة. يتم ضخ السوائل مرة أخرى إلى الجزء العلوي من عمود التثبيت كإعادة تدفق. يتم نقل تيار الغاز، الذي يتكون بشكل أساسي من H₂S و CO₂، إلى وحدة استرداد الكبريت.

يتدفق المحلول المُجدد (النشط) من المرجل البخاري أو من الجزء السفلي لعمود التثبت ليتجة الى المبادل الحراري حيث يحصل فية تبادل للحرارة بينة وبين المحلول غير النشط ثم يتدفق المحلول النشط الى الخزان (Surge Tank). من هنا، يتم ضخ المحلول عبر مبرد لضبط درجة الحرارة على درجة حرارة المعالجة المناسبة في برج الامتصاص. ثم يتم ضخ التيار بمضخة عالية الضغط مرة أخرى إلى الجزء العلوي من برج الامتصاص، لمواصلة تحلية الغاز الطبيعي الحامض.

معظم أنظمة المذيبات لديها وسيلة لتصفية المحلول. يتم تحقيق ذلك عن طريق تدفق جزء من المحلول النشط من خلال مرشح جسيمات (Particle Filter) واحيانا مرشح كاربون (Carbon Filter) أيضًا. والغرض من ذلك هو الحفاظ على درجة عالية من نقاوة المحلول لتجنب حصول رغوة في المحلول. تحتوي بعض أنظمة المذيبات أيضًا على وسيلة لإزالة نواتج التحلل التي تتضمن وجود مرجل إضافي لإعادة الغلي لهذا الغرض في وصلة معدات التجديد. في بعض التصميمات، يتم ترشيح المحلول غير النشط بعد أن يغادر عازلة المكثفات.

مذيبات وحدة تحلية الغاز الطبيعي

الخصائص المرغوبة لمذيب التحلية هي:

- يجب تحقيق الإزالة المطلوبة لـ H₂S ومركبات الكبريت الأخرى.

- يجب أن يكون إلتقاطة للهيدروكربونات منخفضًا.

- يجب أن يكون الضغط البخاري للمذيب منخفضًا لتقليل الخسائر في المذيب.

- يجب أن تكون التفاعلات بين المذيب والغازات الحمضية قابلة للعكس لمنع تحلل المذيب.

- يجب أن يكون المذيب مستقرًا حرارياً.

- يجب أن تكون إزالة منتجات التحلل بسيطة.

- يجب أن يكون التقاط الغاز الحمضي من قِبل المذيب مرتفعًا.

- يجب أن تكون متطلبات الحرارة للتجديد المذيبات منخفضة.

- يجب أن يكون المذيب غير مسبب للتآكل.

- يجب ألا يسبب المذيب رغوة في برج الامتصاص أو في عمود التثبيت.

- الإزالة الانتقائية للغازات الحمضية بواسطة المذيبات أمر مرغوب فيه.

- يجب أن يكون المذيب رخيصًا ومتاحًا.

لسوء الحظ، لا يوجد مذيب واحد لديه كل الخصائص المرغوبة. هذا يجعل من الضروري اختيار المذيب الأنسب لمعالجة خليط الغازات الحامضة من مختلف المذيبات المتوفرة.

تختلف مخاليط الغاز الطبيعي الحامض في:

- محتوى ونسبة H₂S و CO₂.

- محتوى المركبات الثقيلة أو الاروماتية.

- محتوى COS و CS₂ و الميركابتان.

بينما يتم تحلية معظم الغازات الحامضة بمذيبات متجددة، بالنسبة للغاز الحامض قليلاً، قد تكون هذه اكثر اقتصاداً من استخدام المذيبات الكاسحه أو المذيبات الصلبة. في مثل هذه العمليات، يتفاعل المركب كيميائيًا مع H₂S ويتم استهلاكه في عملية التحلية، مما يتطلب استبدال عامل التحلية الصلب بشكل دوري.

المذيبات الكيميائية المتجددة

معظم مذيبات التحلية الكيميائية المتجددة هي ألكانولامينات (Alkanolamines)، وهي مركبات تتكون عن طريق استبدال ذرة أو اثنتين أو ثلاث ذرات هيدروجين من جزيء الأمونيا بجذور مركبات أخرى لتكوين الأمينات الأولية والثانوية والثالثية على التوالي. الأمينات هي قواعد عضوية ضعيفة تم استخدامها لسنوات عديدة في معالجة الغاز لإزالة H₂S و CO₂ من الغاز الطبيعي وكذلك من غاز التوليف (Synthesis Gas). تتحد هذه المركبات كيميائيًا مع الغازات الحمضية في برج التلامس او برج الامتصاص لتشكيل أملاح غير مستقرة. تتفكك الأملاح تحت درجة الحرارة المرتفعة والضغط المنخفض في عمود التثبيت.

نظرًا لأن التفاعلات الكيميائية قابلة للعكس عن طريق تغيير الظروف الفيزيائية لدرجة الحرارة والضغط بين برج الامتصاص وعمود التثبيت، فإن الأمينات مناسبة للغاية لإزالة الغازات الحمضية وتحلية الغاز الطبيعي. ومع ذلك، في بعض الأحيان تحدث تفاعلات غير قابلة للعكس بدرجة طفيفة، مكونة مركبات تحلل. يجب إزالة مركبات التحلل هذه بشكل دوري عن طريق التقطير. يحدث هذا في وعاء الاسترداد (Reclaimer Vessel). الأمينات الأولية أكثر عرضة لتكوين مركبات تحلل من المذيبات الأخرى.

يسرد الجدول (1) المذيبات الكيميائية المتجددة المستخدمة عمومًا لإزالة الغاز الحامض وتحلية الغاز الطبيعي ويعطي الاختصارات والصيغ الكيميائية والأوزان الجزيئية.

جدول (1) المذيبات الكيميائية الرئيسية المستخدمة في تحلية الغاز الطبيعي | المذيب الكيميائي المتجدد | الاختصار | الصيغة الكيميائية | الوزن الجزيئي |

| الأمينات الأولية | Monoethanolamine | MEA | HOC2H4-NH2 | 61.08 |

| Diglycolamine | DGA | H(OC2H4)2-NH2 | 105.14 |

| الأمينات الثانوية | Diethanolamine | DEA | (HOC2H4)2-NH | 105.14 |

| Diisopropanolamine | DIPA | (HOC3H6)2-NH | 133.19 |

| الأمينات الثالثية | Triethanolamine | TEA | (HOC H4)3-N | 148.19 |

| Methyldiethanolamine | MDEA | (HOC2H4)2-NCH3 | 119.16 |

| ملح قاعدي | كاربونات البوتاسيوم | Hot Pot | K2CO | 138.21 |

الامينات الاولية Primary Amines

Monoethanolamine (MEA)

كان MEA هو أول أمين يستخدم لتحلية الغازات الحامضة. وهو أقوى من ثنائي إيثانول أمين (DEA) ولديه أيضًا ضغط بخار أعلى من DEA؛ لذلك، خسائر البخار أعلى من خسائر DEA. يشكل MEA مركبات غير متجددة (تتحلل) مع:

يعد هذا عيبًا، حيث يجب إزالة مركبات التحلل بشكل دوري لتقليل معدل التآكل. عادة ما يتم دمج أداة الاستعادة في مجموعة تحلية MEA لإزالة منتجات التحلل من المحلول عن طريق التقطير بشكل دوري. تم استخدام MEA لأكثر من 60 عامًا في تطبيقات العمليات، كما أن عمليات المعالجة والمشاكل مفهومة بشكل جيد.

تتراوح قوة محلول MEA عادة ما بين 15 إلى 22% بالوزن في الماء. تتراوح مولات الغاز الحامص الملتقطة في برح التلامس من قبل MEA بشكل عام في نطاق 0.25 إلى 0.33 مول من الغاز الحامض لكل مول من MEA.

Diglycolamine (DGA)

تم تطوير عملية المعالجة بـ DGA بواسطة شركة فلور في الخمسينيات من القرن الماضي، والتي أطلق عليها اسم عملية Econamine. يبدو أن DGA يتميز على MEA هي في انخفاض معدل تدوير المحلول نظرًا لارتفاع تركيز المذيب، مما يؤدي إلى زيادة التقاط الغاز الحمضي لكل حجم من المحلول المدور.

ينتج عن ذلك توفير في التكلفة، حيث أن معدات التجديد أصغر بالنسبة لـ DGA منها في MEA. يبدو أن المساوئ هي تحلل المواد الكيميائية مع ثاني أوكسيد الكاربون وزيادة قابلية الذوبان للهيدروكربونات الثقيلة في المحلول، مقارنةً بـ MEA. يعد هذا عيبًا خطيرًا إذا تم تغذية تيار الغاز الحامض إلى مصنع Claus، حيث يلزم وجود هواء إضافي لاحتراق الهيدروكربونات. كما ان هذا يخفف من مركبات الكبريت في وحدة استعادة الكبريت.

تكون قوة المحلول في حدود 50 إلى 70% بوزن DGA في الماء، وتتراوح مولات الغاز الحامض الملتقطة في برج التلامس من قبل DGA في حدود 0.3 إلى 0.4 مول من الغاز الحامض لكل مول من DGA يتم تدويرة. تتضمن وحدة معالجة DGA عادةً أداة الاسترداد (Reclaimer).

الأمينات الثانوية Secondary Amines

Diethanolamine (DEA)

أصبح DEA مذيبًا شائعًا لمعالجة الغازات الحامضة في الستينيات بعد أن تم تطويره لمثل هذا النوع من التطبيقات في فرنسا. يمكن استخدامه بتركيزات أعلى من MEA. تتمتع DEA بميزة التقاط المزيد من الغازات الحمضية لكل حجم محلول يتم تدويره، مما يؤدي إلى توفير بعض الطاقة في استهلاكة في عملية التدوير والتجديد.

لا يشكل منتجات غير متجددة مع COS و CS₂ كما هو الحال مع MEA، وهي ميزة أخرى لـ MEA. كما أن DEA بشكل عام أقل تآكلًا من MEA. عادة ما تكون قوة المحلول في نطاق 25 إلى 40%، مع تحميل مول من 0.35 إلى 0.63.

Diisopropanolamine (DIPA)

لا يستخدم هذا الأمين الثانوي في حد ذاته كمذيب تحلية للغاز الطبيعي ولكن جزء من تركيبة مذيب سلفينول (Sulfinol).

الأمينات الثالثية Tertiary armines

Triethanolamine (TEA)

لا يتم استخدام TEA بشكل عام لتحلية الغاز الطبيعي.

Methyldiethanolamine (MDEA)

يتفاعل MDEA بشكل أبطأ مع ثاني أوكسيد الكاربون من الأمينات الموصوفة اعلاه. يشكل ملحًا مختلفًا قليلاً مع ثاني أكسيد الكربون عن تلك الموجودة في الأمينات الأخرى، بمعدل تفاعل أقل.

الاختلاف في معدلات التفاعل مع H₂S و CO₂ يمنح MDEA ميزة مرغوبة على الأمينات الأخرى، وهي انتقائية H₂S على CO₂. هذه ميزة جذابة في الحالات التي لا يكون فيها من الضروري إزالة كل ثاني أكسيد الكربون من تيار الغاز.

من خلال ترك بعض ثاني أوكسيد الكاربون في الغاز الطبيعي، يمكن تقليل معدل دوران المحلول، أو يمكن زيادة قدرة المعالجة للوحدة الحالية باستخدام MDEA مقارنة بـ DEA.

تتراوح تركيزات MDEA من 30 إلى 50% من الوزن، مع تحميل مول من 0.40 إلى 0.55 مول من الغاز الحمضي لكل مول من الأمين.

بصفتة أمينًا ثلاثيًا، يعد MDEA بطبيعة الحال قاعدة أضعف وبالتالي فهو أقل تآكلًا من الأمينات الأولية والثانوية. الطاقة المطلوبة للتجديد هي أيضًا أقل من متطلبات الأمينات الاخرى.

كاربونات البوتاسيوم الساخنة K₂CO₃ (Hot pot)

تم تطوير عملية تحلية الغاز الطبيعي بـ كربونات البوتاسيوم لإزالة ثاني أكسيد الكربون من الغاز المصنع. يتفاعل مع كل من الغازات الحمضية.

نظراً لأن ملامسة الغاز الحامض تحدث عند درجات حرارة عالية جدًا، مثل 195 إلى 230 درجة فهرنهايت في هذه العملية، يُشار إليها أحيانًا باسم عملية القدر الساخن (Hot pot).

يتطلب إدخال حرارة أقل للتجديد، وبالتالي فهو أقل تكلفة إلى حد ما للتشغيل من بعض عمليات الأمين. أيضًا، لا يلزم وجود مبادل حراري في معدات التجديد.

تواجه العملية صعوبة في تلبية مواصفات H₂S للغاز المعالج إذا لم تكن نسبة H₂S/CO₂ صغيرة للغاية. هذه العملية مهمة لمعالجة الغاز الذي يحتوي على تركيز كبير من ثاني أوكسيد الكاربون.

يمكن تحسين كيمياء العملية بإضافة محفزات مختلفة، وقد أدى ذلك إلى الإشارة إلى العملية بأسماء تجارية مختلفة.

|

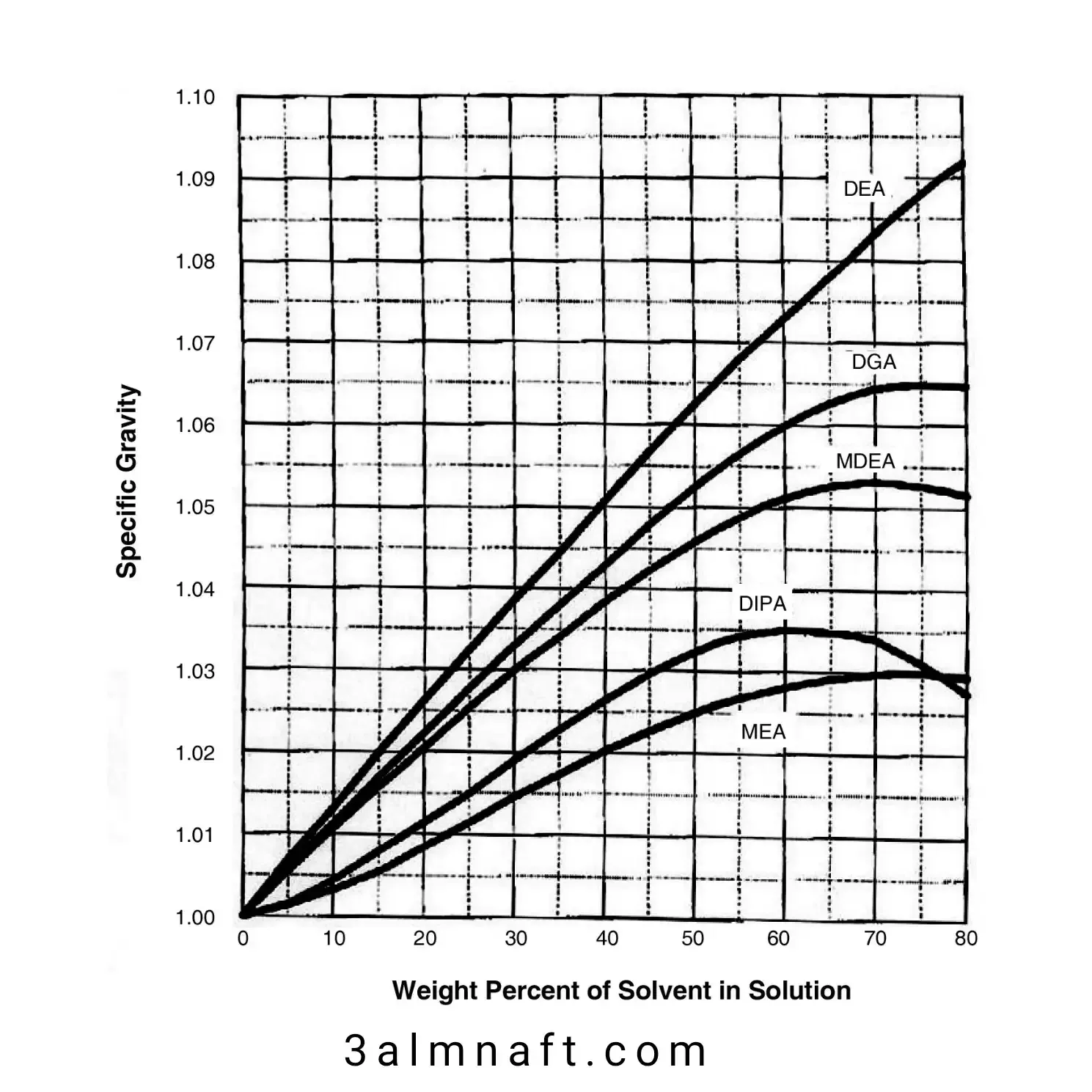

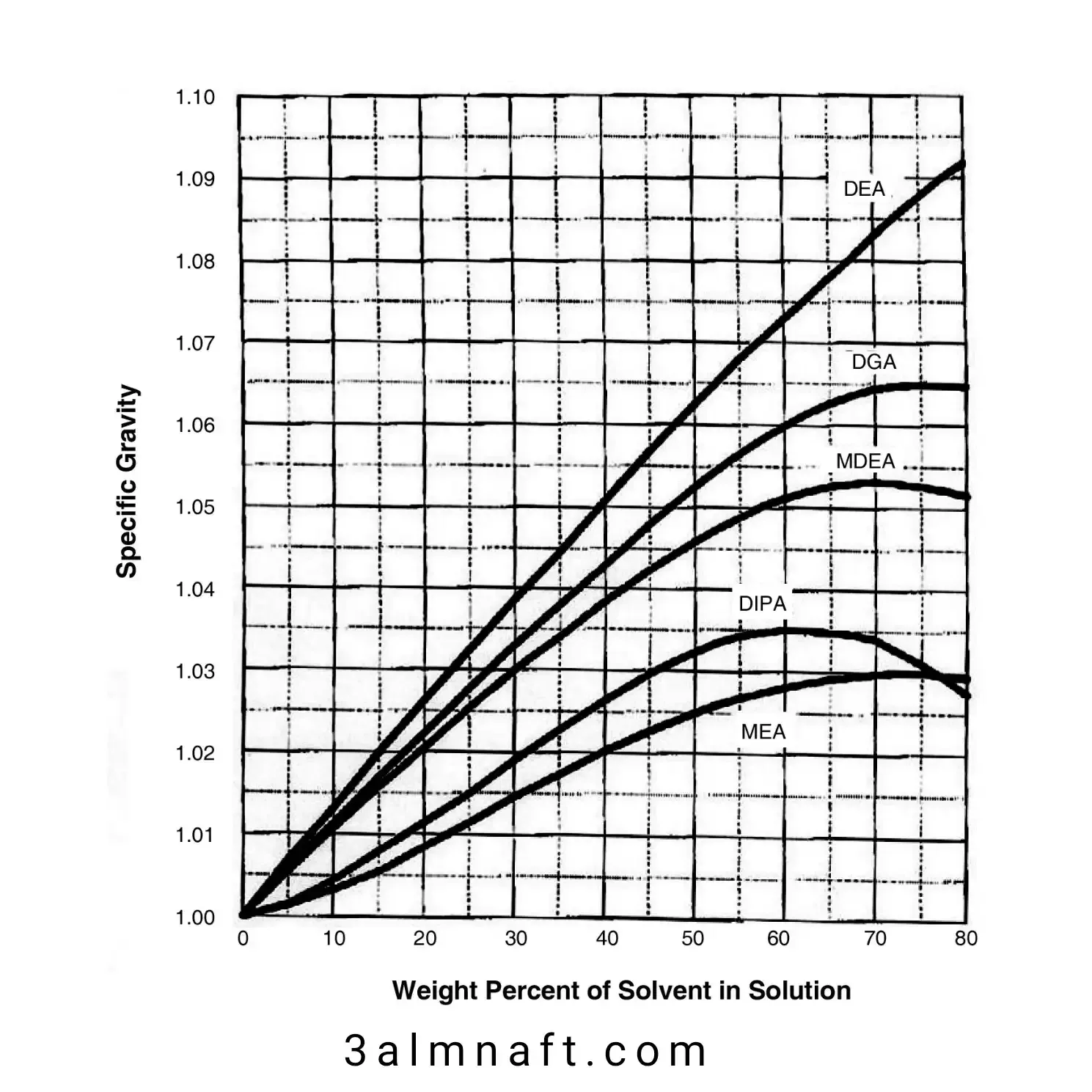

شكل (2) الكثافة النسبية (الثقل النوعي) لمحاليل الامين.

|

تتبع مسار عملية التحلية بواسطة الأمين عبر مشبة الأنتاج

يجري في هذه العملية (Amine Gas Treating Plant) تحلية الغاز الطبيعي وتخليصة من المركبات المضرة مثل الغازات الحامضية H₂S و CO₂ عن طريق امرار الغاز بعدة معدات واستعمال مواد كيميائية لتخليص الغاز من هذه المواد الضارة

تحتوي العملية على 5 مقاطع.

1. المظهر العام للعملية Amien Gas Plant Overview

يظهر في هذا المقطع المظهر العام للعملية حيث تتكون هذه العملية من قسمين:

- القسم الأول (الأيسر) يتم فية تخليص الغاز من الغازات الحامضية H₂Sو CO₂ عن طريق التلامس بين الغاز ومحلول الأمين وبانخفاض درجة الحرارة وارتفاع الضغط.

- القسم الثاني ( الأيمن) يتم فيه إعادة تنشيط الأمين المستخدم عن طريق ارتفاع درجة الحرارة وخفض الضغط.

|

شكل (3) المظهر العام للعملية

|

يدخل الغاز الحامضي الى برج التلامس 100-V من الاسفل ويأتي محلول الأمين من الاعلى لينزل إلى أسفل البرج من خلال الصواني ويحصل التلامس بين الغاز ومحلول الامين حيث يمتص الامین الغازات الحامضية وينزل بفعل وزنه النوعي الى اسفل البرج ويخرج من الاسفل ليذهب الى وحدات اعادة تنشيطة او تجديدة حيث يمرر على العازلة 160-D والتي تخلص الأمين من الشوائب الغازية بعدها يدخل الامين إلى برج إعادة التنشيط 200-V حيث يتم تسخين الامين الى درجات حرارة معينة ليتم تخليص الأمين من الغازات الحامضية التي امتصها من الغاز الطبيعي وتخرج من أعلى برج إعادة التنشيط لتمر بعازلة المكثفات 240-D لعزل مكثفات الأمين الخارجة مع الغاز الحامضي واعادتها الى البرج.

اما الامين المنشط فيتم اعادته الى برج التلامس 100-V بعد ان يمرر على المبادل الحرار 300-C.

اما الغاز الطبيعي فيخرج من أعلى البرج 100-V وقد اصبح خاليا من نسبة كبيرة من الغازات الحامضية ويمرر على عازلة المكثفات V-120 لعزل مكثفات الأمين الخارجة مع الغاز الطبيعي وبعدها يرسل الى منافذ الغاز والتي من خلالها يرسل الغاز الى التصدير او الى وحدات المعالجة الاخرى او الى الحرق.

2. وحدة التحلية Contactor/Separator

يظهر في هذا المقطع برج التلامس (Contactor) حيث

يدخل الغاز الحامضي (Sour Gas) اسفل البرج ويعاكسه بالاتجاه دخول محلول الأمين النشط حيث يحصل التلامس الفعال في هذا البرج بين الغاز الطبيعي الحاوي على المركبات الحامضية.

|

شكل (4) وحدة التحلية

|

يمتص الأمين الغازات الحامضية H₂S و CO₂ من الغاز الطبيعي وينزل الأمين الى اسفل البرج بفعل وزنه النوعي

وقد اصبح مشبعا بالغازات الحامضية ويرسل الى العازلة Flash Dram اما الغاز فيخرج من أعلى البرج وقد اصبح خاليا من نسبة كبيرة من الغازات الحامضية.

ويرسل الغاز الى عازلة الغاز المعالج Threated Gas Separator لعزل مكثفات الأمين الخارجة مع الغاز الطبيعي واعادتها الى خط الأمين الخارج من برج التلامس ويخرج الغاز الطبيعي من أعلى العازلة ويرسل أما الى خط خروج الغاز الحلو او يرسل الى الحرق.

- لاحظ فرق الضغط في برج التلامس.

- يجب ان يكون الفرق بين درجات الحرارة لمحلول الأمين والغاز الطبيعي الداخلين الى البرج 5 درجات وزيادة هذا الفرق أو نقصانه سوف تؤثر على العملية.

- عازلة المكثفات 120-V ثنائية الطور .

- المروحة الموجودة تحت خط دخول الأمين إلى البرج هي لتبريد الأمين الى درجة الحرارة المناسبة ويمكن فقط اطفائها اوتشغيلها ولا يمكن تسييتها.

- لاحظ ايضا صمامات الـ CAS الموجودة في هذا المقطع.

3. عازلة المكثفات والفلاتر Flash Dram/filter

يظهر في هذا المقطع عازلة المكثفات Richamien Flash Dram والفلاتر

يدخل الامين غير النشط الى العازلة قادمة من برج التلامس وحاويا على نسبة قليلة من الغاز الطبيعي ويتم

عزل الغاز عن الامين ويرسل الغاز الى المسخنات حيث يستخدم کوقود اما الامين فيرسل إلى برج إعادة التنشيط بعد ان يمر بالمبادل الحراري 300-E حيث ترتفع درجة حرارته عن طريق التبادل الحراري بينه وبين الامين النشط الحار الآتي من برج إعادة التنشيط.

|

شكل (5) عازلة المكثفات والفلاتر

|

الأمين النشط ياتي من برج اعادة التنشيط ويمر (كما يظهر في هذا المقطع بالمبادل الحراري بعدها يمر بالفلاتر

- الفلتر الأول: لتنقية الأمين من الشوائب.

- الفلتر الثاني: لتنقية الأمين من مخلفات الاحتراق الكاربونية.

بعد الفلاتر يذهب الامين الى برج التلامس ليتم استخدامه مرة اخرى

- الانبوب Anti Foam يستخدم لاضافة مضاد الرغوة الى الامین المنشط الذاهب الى برج التلامس.

- الانبوب Make-up 100% Amine هو لاضافة الامين الخالص الى محلول الأمين النشط الذاهب الى برج التلامس.

- العازلة 160-D ثنائية الطور وتحتوي على انبوب يرتبط

- بصمام الأمان ويؤدي الى الحرق.

- يجب الإنتباة إلى صمامات الـ CAS الموجوده في هذا المقطع.

4. الجزء السفلي من برج إعادة التنشيط Stripper Bottom

يظهر في هذا المقطع الجزء السفلي من برج إعادة التنشيط Amine Stripper حيث يدخل الأمين غير النشط الى البرج ويتم تسخينه الى درجات حرارة عالية تسمح للغازات الحامضية أن تتبخر وتخرج من اعلى البرج لتمر بوعاء فصل (عازلة).

|

شكل (6) الجزء السفلي من برج اعادة التنشيط

|

يسخن الأمين بسحب كميات منه من وسط البرج وتسخينها بالمرجل (Reboiler) عن طريق البخار الساخن الذي يعطي حرارته الى الأمين ويتحول الى مكثفات (Condensate) أما الأمين الساخن فيعاد الى البرج حيث تكون الضروف ملائمة لتحرر الغازات الحامضية منه.

ينزل الأمين الى اسفل البرج حيث يعاد الى برج التلامس بضخه بواسطة المضخات ومروره بالمبادل الحراري والفلاتر او يرسل الى الخزان عن طريق انبوب التصريف.

- لاحظ فرق الضغط في برج إعادة التنشيط.

- الخط 30% Make Up From Amine Solution Holding Tank هو لاضافة محلول الامين بنسبة %30 أمين والباقي ماء.

5. الجزء العلوي من برج إعادة التنشيط Stripper

يظهر في هذا المقطع الجزء العلوي من برج إعادة التنشيط وتظهر كذلك عازلة المكثفات او مستعيد المكثفات (Reflux Dram) التي يأتيها الغاز الحامضي بعد فصله عن الأمين في برج إعادة التنشيط وتقوم العازلة التي تكون ثنائية الطور بفصل مكثفات الأمين الخارجة مع الغاز واعادتها الى البرج من جزئه العلوي.

|

شكل (7) الجزء العلوي من برج اعادة التنشيط

|

عند خروج الغاز الحامضي (Sour Gas) من أعلى برج إعادة التنشيط يبرد بواسطة مروحة لتكثيف بخار الأمين الخارج مع الغاز.

يمكن إضافة الماء الى الامين عن طريق الانبوب (Make-up Water) حيث يضاف مع مكثفات الأمين المسترجعة الى البرج.

- لاحظ الفرق في درجة حرارة الغاز الخارج من برج إعادة التنشيط قبل المروحة و بعدها.

- انتبه إلى صمامات الـ CAS الموجوده في هذا المقطع.

العدادات المهمة في هذه العملية

- 114-AI: هذا العداد يقيس نسبة الـ H2S الخارجة مع الغاز الحلو الخارج من Threated Gas Separator ويكون بوحدة الـ PPM.

- 116-AI: يقيس نسبة الـ CO2 الخارجة مع الغاز الحلو الخارج من Threated Gas Separator ويكون بوحدة PCT (النسبة المئوية).

- 214-AI: يقيس نسبة نقاوة الأمين الخارج من برج إعادة التنشيط ويكون بوحدة PCT.

لاحظ مواقع العدادات المذكوره عبر مقاطع العملية.

المشاكل التشغيلية لوحدة تحلية الغاز الطبيعي

المشاكل الرئيسية التي يمكن مواجهتها في تشغيل مرافق تحلية الغاز الطبيعي باستخدام المذيبات الكيميائية هي كما يلي:

- عدم تلبية غاز كبريتيد الهيدروجين لمواصفات الغاز المباع.

- حصول رغوة في المحلول في برج التلامس او برج التجديد.

- التأكل في الانابيب والصمامات.

- حصول خسائر في المذيب.

لا يتم إدخال الغاز المعالج الذي لا يفي بمواصفات H₂S في خطوط نقل الغاز المباع. الأسباب المحتملة لـهذا الـ "التدهور Going sour" هي:

- تغيير نسبة تركيز الغاز الحامض في الغاز الطبيعي الداخل الى المحطة.

- تغيير في درجة حرارة الغاز الطبيعي الداخل الى المحطة.

- إرتفاع كبير في درجة حرارة محلول الامين النشط.

- إنخفاض كبير في تركيز المذيب في المحلول.

- عملية تجديد المحلول غير كافية.

- عدم كفاية الاتصال بين المذيب والغاز الطبيعي الحامض في برج الامتصاص.

- إنخفاض كبير في معدل تدوير الامين.

- إنخفاض كبير للضغط في برج الامتصاص.

- تركيز عالٍ جدًا من المنتجات المتحللة.

- إرتفاع كبير في معدل الغاز الداخل.

- أضرار ميكانيكية أو مشاكل في برج الامتصاص.

- الرغوة (Foaming).

رغوة المحلول Solution Foaming

تحدث رغوة المحلول عندما يدخل الغاز ميكانيكياً في السائل على شكل فقاعات. يزداد الميل إلى تكوين الفقاعات مع انخفاض التوتر السطحي للمحلول بسبب تداخل مادة غريبة على سطح المحلول على الصينية (Tray). يُعتقد أن الرغوة ناتجة عن عدة عوامل مثل:

- دخول الهيدروكربونات السائلة إلى برج التلامس مع الغاز الحامض.

- تحلل الامين الحامض.

- معالجة المواد الكيميائية القادمة من الآبار أو نظام التجميع (Gathering System).

- معالجة المواد الكيميائية من الماء الاضافي المستخدم للحقن (Makeup Water).

- كبس النفط.

- المواد الصلبة الدقيقة العالقة مثل كبريتيد الحديد.

أفضل طريقة لتقليل الرغوة هي التأكد من أن الغازات الحامضة التي تدخل برج التلامس نظيفة وخالية من السوائل المكثفة وأن المحلول تم تنظيفه بالترشيح الميكانيكي والكاربون. في بعض الاحيان تتم إضافة مضادات الرغوة لتحكم في ميل المحلول ومنعة من تكوين رغوة. ومع ذلك، هذا قد لا يحل المشكلة الأساسية. يمكن أن يؤدي وجود الكثير من مضادات الرغوة في المحلول إلى زيادة مشكلة الرغوة.

التآكل Corrosion

التآكل شائع في معظم محطات ومصانع الأمين. من الضروري التحكم في معدل التآكل عن طريق إضافة مثبطات او مانعات التآكل وبإستخدام الفولاذ المقاوم للصدأ في أجزاء معينة من معدات المعالجة. في حالة محلول MEA، تميل معدلات التآكل إلى الزيادة مع زيادة قوة المحلول بما يتجاوز 22% من MEA، وكذلك مع المستويات العالية من منتجات الأمين المتحلل في المحلول. تم بناء معظم الأنابيب والأوعية في مصانع الأمين من الفولاذ الكربوني، بما يتوافق مع إرشادات NACE MR0175.

ليس من الممكن التنبؤ بمكان المنطقة التي ستتعرضت للتآكل. أظهرت التجارب أن المناطق الأكثر احتمالية للتعرض للتآكل هي تلك التي تكون فيها درجات الحرارة مرتفعة كما هو الحال في:

- الجزء العلوي من عمود التثبيت

- أنابيب المرجل البخاري

- المبادلات الحرارية

- بعض الأنابيب المتصلة

تظهر علامات التآكل بالهيدروجين أحيانًا بعد سنوات عديدة في غلاف برج التلامس أو عمود التثبيت. يمكن أن يحدث التكسير الناجم عن الهيدروجين أيضًا في اللحامات في الأوعية أو الأنابيب بعد سنوات عديدة من الخدمة.

يمكن أن يحدث التآكل/التعرية في المناطق التي تكون فيها سرعات السوائل عالية، مثل:

- في الخط العائد من المرجل البخاري

- عند نقطة دخول أبخرة المرجل البخاري الى عمود التثبيت

- صمامات تخفيف الضغط في المصب

بالمقارنة مع مخاليط H₂S و CO₂، تزداد معدلات التآكل في أنظمة الأمين، وخاصة أنظمة MEA، بشكل عام مع:

- زيادة درجة الحرارة

- زيادة تركيز الأمين

- زيادة مولات الالتقاط

- الغاز الحامض النقي

يعتبر مذيب MEA أكثر تآكلًا بشكل عام من DEA، أما MDEA تآكلة قليل بعض الشيء.

استخدام مثبطات التآكل. يعد استخدام مثبطات التآكل ممارسة شائعة لتقليل تعرض الفولاذ للتآكل بواسطة H₂S و CO₂ في البيئات المائية. في معظم تركيبات تحلية الغازات الحامضة، يتم حقن مثبط التآكل باستمرار في محلول التحلية.

خسائر المذيب Solvent Loss

في جميع أنظمة المذيبات المتجددة، من الضروري إضافة مذيب نقي بشكل دوري إلى المحلول بسبب حصول خسائر في المذيب أثناء عملية التشغيل. يمكن أن تحدث خسائر المذيبات في أنظمة تحلية الغاز الطبيعي بسبب:

- التبخير

- التسرب او المواد المسحوبة (Entrainment)

- التحلل وإزالة المنتجات المتحللة

- خسائر ميكانيكية

المذيبات المستخدمة في تحلية الغاز الطبيعي، مثل أي سوائل أخرى، لها ضغط بخاري يزداد مع درجة الحرارة. في نظام تحلية الغاز الطبيعي، توجد ثلاث أوعية تُعزل فيها تيارات الغاز والسائل:

- برج التلامس (Contactor)

- عازلة المكثفات (Flash Tank)

- مستعيد المكثفات (Reflux Drum)

يعتبر أكبر تيار للغاز هو الذي يغادر برج التلامس. لتقليل خسائر المذيبات من هذا المصدر، عادة ما يتم تطبيق عملية غسيل بالماء على الغاز المعالج في اتجاه مجرى برج التلامس.

عادةً ما تكون خسائر المذيبات من عازلة المكثفات صغيرة جدًا، حيث تكون كمية الغاز الخارجة من هذا الوعاء صغيرة عند مقارنتها بمجموع تيار المصنع.

عندما يتجدد المحلول في عمود التثبيت، ستغادر منة كمية من المذيب على شكل بخار مع تيار الغاز الحامض وبخار الماء. عند تبريد هذا التيار وتكثيف الماء والامين، يتم إرجاع السائل إلى الجزء العلوي من عمود التثبيت عبر مستعيد المكثفات، والذي يغطي أيضًا معظم كمية المذيب. ومع ذلك، معظم بخار المذيب يغادر الجزء العلوي من مستعيد المكثفات ويتدفق مع تيار الغاز الحامض. تقلل درجات الحرارة المنخفضة لمستعيد المكثفات خسائر المذيبات في هذه المرحلة.

يحدث تسرب للمذيب (او سحب مواد المذيب) أثناء الرغوة أو في حالات سرعة الغاز العالية. من خلال منع تكوين الرغوة والبقاء ضمن إنتاجية التصميم، يمكن تجنب خسائر التسرب.

في أنظمة الأمين، يحدث القليل من تحلل للمذيب. الأمينات الأولية هي الأكثر عرضة لهذه المشكلة، وتتطلب هذه الأنظمة معدات عزل او فصل خاصة لإزالة منتجات التحلل التي تساهم في التآكل بشكل دوري. تنتج منتجات التحلل بشكل أساسي عن تفاعلات غير قابلة للإنعكاس بين المذيب وثاني أوكسيد الكاربون.

عادة ما تنتج أخطر خسائر للمذيب من خلال الإجراءات أو المشاكل الميكانيكية. وتشمل هذه:

- تغيير المرشح

- الكثافات المتقطرة من المضخات وحافات الانابيب (Flanges)

- تنظيف الاوعية وتجفيفها

المذيبات الفيزيائية

بالإضافة إلى المذيبات الكيميائية، هناك أيضًا مذيبات فيزيائية تعمل على إستخراج الغازات الحمضية من الغاز الطبيعي لتحليتة.

لا تتفاعل المذيبات الفيزيائية كيميائيًا مع الغازات الحمضية ولكن لها قدرة امتصاص فيزيائية عالية. تتناسب كمية الغاز الحمضي الممتص مع الضغط الجزئي للمذاب، ولا يوجد حد أعلى بسبب التشبع، كما هو الحال مع المذيبات الكيميائية.

وبالتالي، فهي مناسبة بشكل أساسي لتحلية الغاز الطبيعي الحامض الذي يحتوي على كميات عالية من الغازات الحمضية عند ضغوط تلامس عالية. تتميز مذيبات الامتصاص الفيزيائي بميزة التجديد عن طريق الوميض (Flashing) عند تقليل الضغط، وبالتالي لا تتطلب الكثير من الحرارة في عمود الثبيت.

وهذا يجعل المذيبات الفيزيائية مفيدة كعمليات إزالة سائبة، متبوعة بالتنظيف النهائي باستخدام مذيب كيميائي لأن المذيبات الفيزيائية تواجه صعوبة في تحقيق حد كبريتيد الهيدروجين المحدد للغاز المباع. لسوء الحظ، فإنها تميل أيضًا إلى امتصاص الهيدروكربونات الثقيلة، وهو أمر سيئ إذا تم تغذية الغاز الحامض إلى مصنع او محطة Claus لاستعادة الكبريت.

|

شكل (8) رسم تخطيطي لمعدات عملية المذيبات الفيزيائية.

|

تم ذكر العديد من المذيبات الفيزيائية، الشكل (8) عبارة عن مخطط لعملية مذيب فيزيائية نموذجية. سيتم مناقشة وصف موجز لعمليات المذيبات الفيزيائية الأكثر رواجاً بعد ذلك:

عملية السيليكسول Selexol process

تم تطوير عملية Selexol بواسطة شركة Allied Chemical Corp. المذيب عبارة عن ثنائي ميثيل إيثر من البولي إيثيلين جلايكول وعادة ما يستخدم في شكله النقي. له تفضيل لـ H₂S على CO₂، لذلك يبقى بعض ثاني أوكسيد الكاربون في تيار الغاز، اعتمادًا على معدل مولات الالتقاط (Mole Loading) للمذيب. يتم توفير عدة مراحل من الوميض (Flashing) في خطوة التجديد او اعادة التنشيط، للسماح للهيدروكربونات الممتصة بالخروج من المحلول. يتم كبس الغازات من مراحل الوميض الأولية وإعادتها إلى مدخل برج الامتصاص.

Selexol غير قابل للتآكل ويزيل أيضًا بخار الماء من تيار الغاز.

عملية المذيبات الفلورية Fluor solvent process

المذيب في هذه العملية هو كربونات البروبيلين وقد تم تطويره في أواخر الخمسينيات من قبل شركة فلور كورب. كما أن هذا المذيب له تقارب أكبر لإزالة كبريتيد الهيدروجين مقارنة بثاني أكسيد الكربون كما أنه يزيل الماء من غاز الدخول (Feed Gas). السعة الامتصاصية تعتمد بدرجة كبيرة على درجة الحرارة، مما يفضل استخدام درجة حرارة منخفضة.

بوريسول Purisol

تم تطوير عملية الإذابة بـ Purisol في ألمانيا بواسطة Lurgi. المذيب المستخدم هو N-methylpyrrolidone، الذي يتمتع بقدرة امتصاص عالية للغازات الحمضية.

المذيبات الهجينة

سلفينول Sulfinol

عملية السلفينول هي عملية هجينة تستخدم مزيجًا من مذيب فيزيائي سلفولان (Sulfolane)، ومذيب كيميائي دايزوبروبانولامين (DIPA) أو ميثيل ثنائي إيثانول أمين MDEA. يشكل كل من المذيب الفيزيائي والمذيب الكيميائي حوالي 35 إلى 45% من المحلول.

تعتبر عملية السلفينول جذابة اقتصاديًا لمعالجة الغازات ذات الضغط الجزئي المرتفع للغازات الحمضية، كما أنها تزيل:

- اقتصاد جيد للحرارة

- خسائر منخفضة بسبب الضغط البخاري المنخفض

- عدم وجود تآكل

ومن عيوب هذه العملية أن السلفولان يمتص الهيدروكربونات الثقيلة من الغاز، والتي يتم احتواء بعضها بعد ذلك في تيار دخول الغاز الحمضي إلى مصنع الكبريت. وبالتالي، فإن عملية السلفينول هي الأنسب للغازات ذات درجة حموضة قليلة (Lean gas).

المذيبات الكيميائية الغير متجددة (Scavenger)

عندما يكون الغاز حامضًا قليلًا، أي يحتوي فقط على عدد قليل من أجزاء في المليون من كبريتيد الهيدروجين فوق حد المواصفات، فقد يكون لعملية تحلية الغاز الطبيعي الأبسط مزايا اقتصادية على العمليات النموذجية الموضحة اعلاة.

تقوم هذه العمليات بإزالة غاز كبريتيد الهيدروجين من الغازات الحامضة، حيث يتم استهلاك المادة الكيميائية في هذه العملية. لذلك، من الضروري تجديد المادة الكيميائية بشكل دوري، وكذلك التخلص من المنتج النهائي للتفاعل المحتوي على الكبريت.

يقدم الجدول (2) ملخصًا لبعض المواد الكيميائية الشائعة المستخدمة لهذا الغرض. تتكون معدات العملية من برج يحتوي على محلول للمادة الكيميائية، أو أن المادة الكيميائية معلقة في الماء. يتم ضخ الغاز الحامض من خلال المحلول، وتتفاعل المادة الكيميائية مع H₂S. المواد الكيميائية لا تتفاعل مع ثاني أوكسيد الكاربون.

جدول (2) ملخص المذيبات القاشطة | الاسم التجاري | القاعدة الكيميائية | طريقة التطبيق | طريقة التخلص | المشاكل |

| Scavinox | Formaldehyde | 60% في الميثانول | في بئر عميق | كريه الرائحة |

| Chemsweet | ZnO | طين رخو معلق بالماء

(Water slurry) | مكب نفايات معتمد | يتم التخلص منه |

| Slurrisweet | Fe2O3 | طين رخو معلق بالماء

(Water slurry) | مكب نفايات معتمد | يتم التخلص منه |

| Sulfa-check | NaNO2 | محلول مائي | في بئر عميق | اكاسيد النيتروجين (NOx)، يتم التخلص منه |

| Sulfa-scrub | Triazine | مادة كيميائية في الخط أو البرج | في بئر عميق | مصاريف عالية |

بالنسبة لعملية Sulfa-scrub، المادة الكيميائية المستخدمة في هذه العملية هي Triazine. الناتج الاخير مفيد كمانع للتآكل وقابل للذوبان في الماء. نتيجة لذلك، يعتبر التخلص من الناتج الاخير او المنتج النهائي أمرًا مريحًا، حيث يتم إضافته ببساطة إلى نظام التخلص من المياه. يمكن حقن Sulfa-scrub في خط التدفق في البئر، ويتفاعل مع H₂S أثناء تدفق الغاز إلى المصنع. وبالتالي، قد لا تكون هناك حاجة لبرج معالجة.

عمليات التحلية الجافة

بينما يتم تحلية الغاز الطبيعي في الغالب باستخدام المذيبات المتجددة ، إلا أن هناك أيضًا بعض العمليات الجافة التي يمكن استخدامها لهذا الغرض. نظرًا لأن هذه العمليات عبارة عن عمليات دفعية، عادةً ما يتم استخدام برجين أو أكثر، بحيث يمكن إخراج برج واحد من الخدمة لاستبدال الشحنة الكيميائية دون انقطاع تدفق الغاز.

الإسفنج الحديدي ( أوكسيد الحديد)

يتكون الإسفنج الحديدي من رقائق الخشب التي تم تشريبها بشكل مائي من قبل أوكسيد الحديد. يتم وضع المادة في وعاء ضغط يتدفق من خلاله الغاز الحامض. نظرًا لأن هذه عملية دفعية، يتم عادةً تثبيت وعائيين - احدهما في الخدمة والآخر في وضع الاستعداد. يتفاعل H₂S مع أوكسيد الحديد لتكوين كبريتيد الحديد. ويتم استهلاك أكسيد الحديد. في حين أنه من الممكن تجديد كبريتيد الحديد بالهواء لاستعادة أوكسيد الحديد، إلا أنه في الممارسة العملية لا يتم ذلك. بدلاً من ذلك، يتم إخراج البرج الذي يحتوي على الإسفنج الحديدي المستهلك من الخدمة، ويتم وضع برج الاستعداد في الخدمة. يتم ترطيب إسفنجة الحديد المستهلك بالماء وإزالتها والتخلص منها في موقع التخلص المعتمد، ويتم تعبئة البرج بشحنة جديدة من الإسفنج الحديدي.

يجب توخي الحذر عند التعامل مع المواد المستهلكة في الحالة الجافة، حيث إنها تلقائية الاشتعال. عند تعرض كبريتيد الحديد الجاف للهواء، يحدث تفاعل كيميائي تلقائي بين كبريتيد الحديد والأكسجين - مما يؤدي إلى أكسدة كبريتيد الحديد إلى أوكسيد الحديد وانبعاث ثاني أوكسيد الكبريت في الهواء.

سلفاتريت (SulfaTreat) (أكسيد الحديد)

منذ عدة سنوات، تم تقديم منتج جاف جديد قائم على أكسيد الحديد بالاسم التجاري SulfaTreat لتحلية الغاز الطبيعي. يتم وضع المنتج في أبراج ، كما هو موضح في الشكل (9)، يتم من خلالها تدفق الغازات الحامضة.

يجب ألا تزيد سرعة الغاز السطحية لتيار الغاز عن 10 ft/minute، ويجب أن تكون درجة حرارة الغاز بين 70 و 110 درجة فهرنهايت.

|

شكل (9) رسم تخطيطي لمعدات عملية SulfaTreat النموذجية.

|

يجب أن يكون الغاز مشبعًا بالماء في ظروف درجة حرارة وضغط البرج. يحتوي SulfaTreat على بنية جزيئية مختلفة عن تلك الموجودة في الإسفنج الحديدي، وعند التفاعل مع H₂S، يشكل بيريت الحديد (Iron Pyrite) بدلاً من كبريتيد الحديد. أيضاً يتم استبدال شحنة SulfaTreat عند استهلاكها.

تتكون هذه العملية عادتاً من برجين، كما هو موضح في الشكل (9). ويتدفق الغاز الحامض قليلاً عبر كلا البرجين في سلسلة. يتم رصد محتوى H₂S في الغاز بين البرجين. عندما يبدأ تركيز H₂S في الزيادة في هذا الغاز، فهذا مؤشر على أن مادة الكبريتيد الكيميائية في البرج الأول يتم استهلاكها. ثم يتم تجاوز هذا البرج مؤقتًا، ويتم تثبيت شحنة جديدة من المواد الكيميائية. البرج الذي يحتوي على الشحنة الكيميائية الجديدة يصبح البرج الثاني في استمرار العملية.

المناخل الجزيئية Molecular sieves

المناخل الجزيئية عبارة عن مركبات بلورية يتم إنشاؤها من سيليكات الألومينا، مع هياكل محكمة ودقيقة، والتي تحتوي على مسام ذات حجم موحد. هذه المركبات لها صلة بجزيئات مختلفة، خاصةً المركبات القطبية مثل الماء و H₂S و CO₂. يمكن التحكم في حجم المسام أثناء عملية التصنيع ويمكن أن تكون مصممة خصيصًا لجزيئات معينة، مثل H₂S.

لذلك يمكن استخدام المناخل الجزيئية لإزالة المياه من الغازات الحامضة ، أو يمكن استخدامها أيضًا لتحلية الغاز الطبيعي الحامض التي تتجاوز حدودة مواصفات H₂S ببضع جزء في المليون. تتطلب العملية برجين أو ثلاثة أبراج مملوءة بالمناخل الجزيئية، يستخدم أحدهما للامتصاص، بينما يتم تجديد الأبراج الأخرى عن طريق تطبيق تيار غاز ساخن.

التحلية بالمناخل الجزيئية مناسبة للغازات الكبيرة الحجم ذات تركيز H₂S المنخفض جدًا.

المصادر

- Boyun, G., William, C., & Ali Ghalambor, G. (2007). Petroleum production engineering: a computer-assisted approach. تم الإسترجاع 2020-8-21.

- "Sour gas sweetening". 2015-7-6. petrowiki.org. تم الإسترجاع 2020-8-21.

- مشبة الإنتاج. تم الإسترجاع 2020-8-21.